- 产品与服务

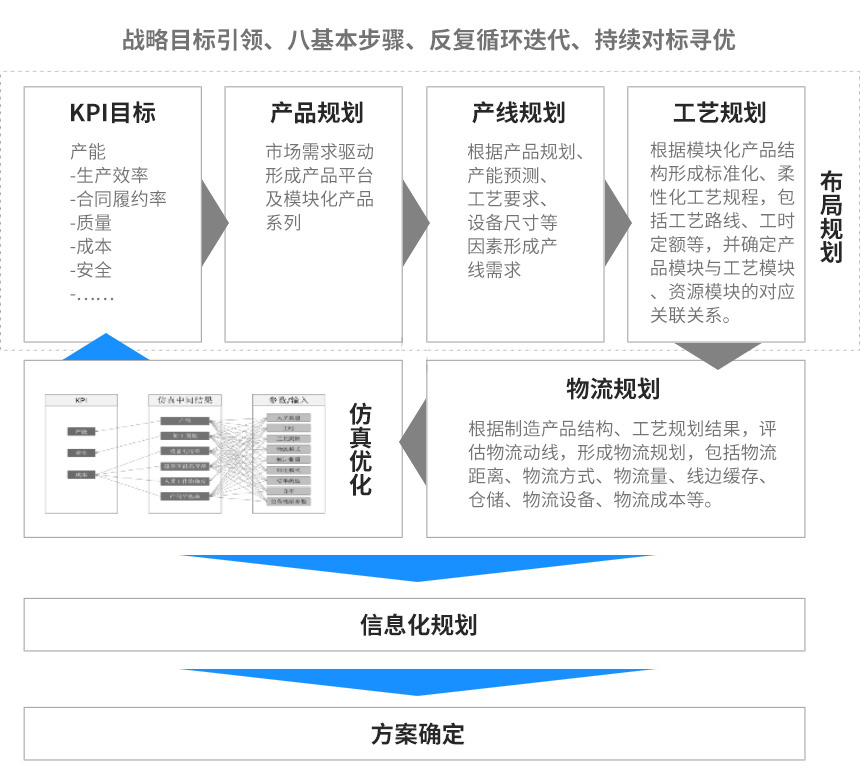

- 智能制造解决方案

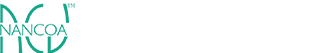

- 两化融合

- 资讯动态

在线咨询咨询热线:13736617070

- 面向工业4.0的智能制造规划

- 两化融合管理体系贯标咨询服务

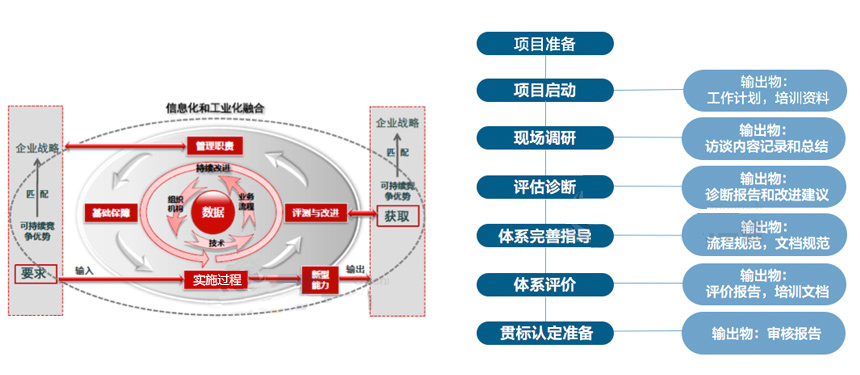

- 工厂规划与仿真优化服务

- OIT-MES智能生产管理系统

- 三维生产状态映射系统

- 工厂可视化展示服务

- 面向持续改善的工业大数据分析

- OIT-DAQ设备状态采集与监控

- OIT-MRO设备维护维修管理系统

智能制造解决方案

为生产企业量身定制一整套的智能制造解决方案,包括ERP系统、全面预算系统、人力资源管理系统、商业智能平台等管控平台,为企业管理决策提供数据支撑。

集中优势资源,快速组建专业化的实施团队,助力企业完成智能制造的深度变革,实现产品设计过程、制造过程、物流过程的智能化、信息化的深度融合与集成。

通过实时MES系统、CRM系统、DMS系统、SRM系统、WMS系统,实现了工厂产供销的信息化管控。

坚持以智能制造为主攻方向 推动我国制造业迈向中高端——2018中国智能制造解决方案大会在北京召开

“智能制造区域发展战略研究”重大软课题中期汇报会在京召开

中德标准化合作进一步深化

中国牵头主持“人工智能等新技术在智能制造中应用”国际专家组工作

我国制定的全球首个面向智能制造服务平台的国际标准正式发布

工业和信息化部办公厅关于开展2018年智能制造试点示范项目推荐的通知

工业和信息化部 财政部关于印发智能制造发展规划(2016-2020年)的通知

工业和信息化部办公厅关于开展2018年智能制造试点示范项目推荐的通知

公开征求对《智能制造系统解决方案供应商规范条件(征求意见稿)》的意见

2018年智能制造试点示范项目公示

工业和信息化部 财政部关于印发智能制造发展规划(2016-2020年)的通知